WAZER 소형 워터젯은 정밀한 산업용 도구입니다. 사람들은 WAZER의 정밀도와 절단 시 정확도를 높이는 방법에 대해 자주 질문합니다. 이 기사와 동영상에서는 WAZER의 정밀도, 정밀도 측정 방법론, 최적의 정확성을 위해 WAZER를 사용하는 팁에 대한 결과를 공유하면서 이 주제를 자세히 다룰 것입니다.

명확성을 위해 정확도와 정밀도는 서로 다른 두가지이며 이 문서에서는 두 가지를 모두 다룰 것입니다. 시작하려면 해당 정의는 다음과 같습니다.

- 정확도는 부품의 측정된 치수가 CAD 도면과 얼마나 일치하는지를 의미합니다.

- 정밀도는 동일한 부품을 여러개 절단할 때 부품의 측정된 치수가 서로 얼마나 가까운지를 의미합니다.

1부 - WAZER 정밀성

우리가 달성한 정밀도는 0.008" 범위에서 ±0.004" 였습니다.

이는 75개 샘플을 절단할 때 왼쪽에 표시된 대로 샘플 중 95%가 평균 ±0.004인치 범위 내에서 측정되었음을 의미합니다.

- 이 정밀도는 0.080"(2mm) 이하의 얇은 시트 재료에만 해당되면 이는 테스트에 사용된 것입니다.

- 이 연구에서 절단된 부품 샘플은 1"x0.75"로 상대적으로 작았습니다. 상당히 큰 부품의 경우 정밀도가 더 나빠질 수 있습니다.

2부 - WAZER로 최적의 정확도를 달성하는 방법

절단되는 재료와 두께, WAM에서 절단이 설정되는 방식, 재료가 WAZER의 절단 베드에 얼마나 잘 고정되는지, 기계의 유지관리 등 정확도에 영향을 미치는 요소가 너무 많기 때문에 WAZER에 대한 정확도 사양을 게시하는 것은 불가능합니다.

그럼에도 불구하고 정확도에 영향을 미치는 다양한 요소와 부품 정확도를 향상시키는 데 사용할 수 있는 유용한 기술이 있습니다. 이들 각각에 대해서는 아래에서 더 자세히 살펴보겠습니다.

1. 구매 각도

2. 절단할 시트 재료를 WAZER에 고정하기

3. 절단

4. 절단면 수평 조정을 포함한 유지 관리

1. 구배각도

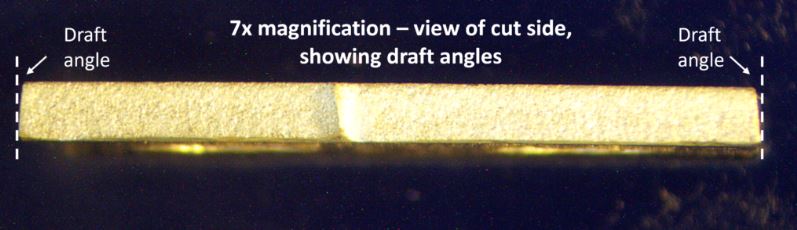

WAZER와 같은 워터젯은 일반적으로 절단 시 약간의 구배 각도를 남깁니다. 이는 절단 흐름이 절단 중인 재료의 상단 표면에 닿을 때 더 많은 에너지를 갖고 하단 표면으로 절단할 때까지는 에너지가 적기 때문입니다. 이로 인해 상단의 절단이 더 넓어지고 하단의 절단이 더 좁아집니다. 드래프트 각도는 WAM에 설정된 절단 속도, 재료의 경도 및 두께에 따라 달라집니다.

1) 0.08인치 알루미늄 시트를 절단하기 위해 구배각 6도를 측정했습니다.

2) 이는 아래 이미지에 표시된 것처럼 부품의 측면이 평행하지 않고 위쪽 가장자리가 아래쪽 가장자리보다 짧다는 것을 의미합니다.

3) 예시적인 예로, 0.080인치 알루미늄의 경우 상단과 하단 가장자리의 차이는 0.009인치였습니다.(구배 각도는 재료 및 재료 두께에 따라 달라집니다.)

2. WAZER에서 절단할 시트 재료 고정하기

1) 움직임이 있으면 정확도에 부정적인 영향을 미치기 때문에 스톡 재료는 절단 중에 고정된 상태로 유지되어야 합니다.

2) 항상 재료가 절단 베드에 단단히 고정되어 있는지 확인하십시오.

3) 또한 부품의 외부 프로파일이 절단되면 재료 외부 주변의 패스너가 더 이상 부품을 고정하는데 효과적이지 않습니다.

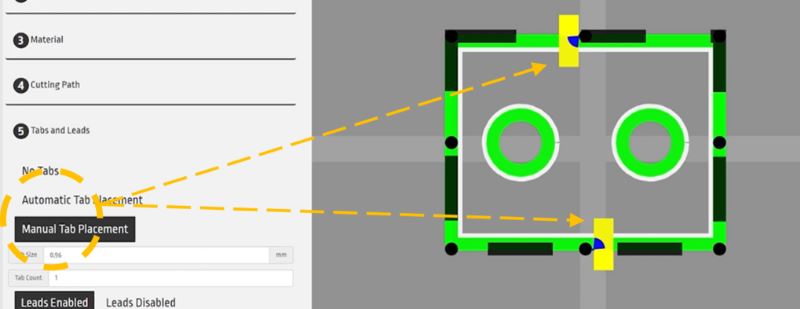

- 이 문제를 해결하려면 탭을 사용하여 강성을 유지하세요. 작은 부품의 경우 일반적으로 탭 1개로 충분합니다. 대형 부품의 경우 탭이 2개 이상 필요할 수 있습니다. 탭을 추가하려면 아래 WAM 스크린샷을 참조하세요.

- 탭을 원하지 않지만 매우 정확한 부품이 필요한 경우 내부 형상을 절단한 후 절단을 일시 중지하고 나사를 추가한 다음 외부 프로파일 절단을 계속할 수 있습니다.

3. 커프

1) WAZER의 새 노즐의 경우 혼합 튜브 내경은 0.045"입니다. 그러나 300시간이 지나면 믹싱 튜브의 내경이 약간 팽창하여 절단 정확도가 저하됩니다.

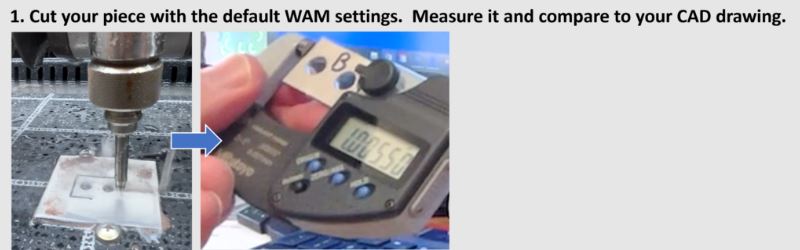

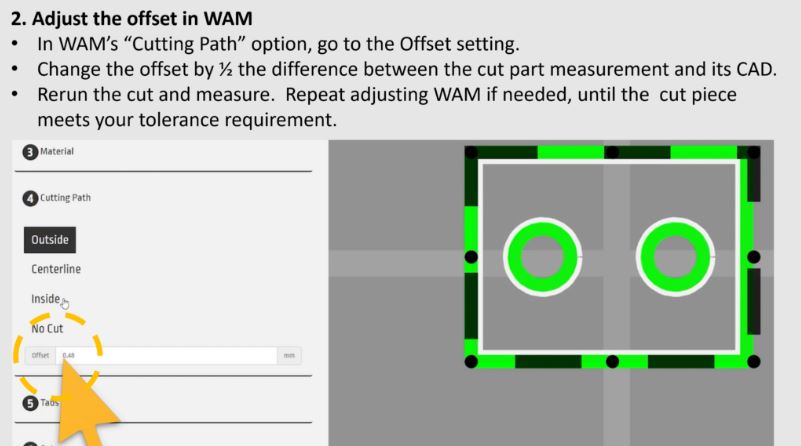

2) 내부 직경의 변화를 보상하기 위해 WAM에서 오프셋을 조정할 수 있습니다. 우리는 이 방법을 귀하의 컴퓨터에 "dialing in" 이라고 부릅니다.

- 이렇게 하려면 기본 WAM 설정으로 조각을 자르는 것부터 시작하십시오. 조각을 측정하고 CAD 도면과 비교하여 둘 사이의 차이를 확인하십시오.

- 그런 다음 WAM에서 "절단 경로 오프셋" 설정을 수정합니다. 원본 컷과 CAD 사양 간의 차이의 절반만큼 설정을 변경합니다.

- 절단을 다시 실행하고 다시 측정하십시오. 절단된 조각이 원하는 공차 내에 있을 때까지 이 단계를 점진적으로 반복합니다.

WAZER 노즐의 일반 수명은 300시간입니다. 300시간이 지나면 노즐의 혼합 튜브가 마모되어 내부 직경이 확장되고 절단 흐름이 약간 퍼지면서 절단 정확도가 저하됩니다.

4. 컷팅 베드 수평 조정을 포함한 유지 관리

1) 컷팅 베드가 수평인지 확인하십시오.

2) 권장 유지 관리 일정을 따르세요.

WAZER의 절단면은 면 전체에 걸쳐 균일하게 절단되도록 수평을 유지해야 합니다. 절단 베드의 수평을 맞추려면 다음 지침을 따르십시오. 컷팅베드의 수명은 20~100시간입니다. (윗부분이 닳은 후에 계속 사용하려면 뒤집어서 사용할 수 있습니다.) 새 컷베드를 사용하면 컷팅 중인 재료를 더 단단하게 고정할 수 있으므로 정확성에 도움이 됩니다.

요약

WAZER 워터젯은 반복 절단에 대해 높은 수준의 정확도와 정밀도를 제공할 수 있습니다. 또한 WAZER의 WAM 소프트웨어를 사용하여 필요한 허용 오차를 달성하기 위해 정확도를 더욱 "조정"할 수 있습니다.

모든 정밀 산업용 도구와 마찬가지로, 유지 관리를 유지하고 작업 주기에 도달하면 마모된 부품을 교체하면 우수한 결과를 얻을 수 있습니다.

WAZER 정밀도 측정 방법론

WAZER는 0.008" 범위에서 ±0.004"의 정밀도를 달성했습니다.

테스트 방법론

- 테스트 컷

* WAZER를 사용하여 동일한 부분을 75번 반복해서 자릅니다.

- 모든 부품은 동일한 재료인 0.080인치(2m) 알루미늄을 사용하여 절단되었습니다.

- WAZER 컷은 의도적으로 WAZER 컷베드 전체에 분산되었습니다.

- 부품은 두 개의 내부 구멍으로 설계되어 WAZER의 내부 특징 절단뿐만 아니라 외부 둘레 절단도 측정할 수 있습니다.

- 측정

* 우리는 225개의 측정값을 수집했습니다. 75개의 샘플 각각에 대해 X와 Y의 외부 치수와 두 구멍 사이의 거리 등 3가지 측정을 수행했습니다.

* 각 조각은 X와 Y 모두에서 주의 깊게 측정되었으며 내부 절단 형상의 간격도 측정되었습니다.

- 각 조각의 외부 둘레 치수는 마이크로미터를 사용하여 측정되었습니다.

- 내부 구멍을 넓힌 후 강철 다웰을 삽입하고 다웰 사이의 공간을 디지털 캘리퍼로 측정하여 내부 구멍을 측정했습니다.

- 결과

* 부품은 CAD에서 1"x0.75" 크기로 설계되었으며 두 개의 내부 구멍이 가장 먼 쪽에서 0.75" 간격으로 배치외었습니다.

- 외부 둘레, 긴 가장자리. 평균 = 1.002"; 표준편차 - 0.002"

- 외부 둘레, 짧은 가장자리. 평균 = 0.757"; 표준편차 - 0.001"

- 내부 기능. 평균 = 0.747"; 표준편차 - 0.003"

- 전체 표준 편차 = 0.002"

- 우리가 달성한 정밀도는 0.008" 범위에서 ±0.004" 였습니다.

- 절단된 부품의 95%가 평균 ±0.004인치 범위 내에 속했습니다.

- 노트 :

- 이는 0.080"(2mm) 이하의 얇은 시트 재료에만 해당되며 테스트에 사용한 것입니다.

- 우리가 잘라낸 샘플은 1"x0.75"로 상대적으로 작았습니다. 상당히 큰 부품의 경우 정밀도가 더 나빠질 수 있습니다.

- 우리는 정밀도 사양을 평균의 2 표준 편차 내에 있는 75개 샘플 중에서 발견된 최대 변동으로 정의했습니다. 이는 이 수준의 정밀도를 달성할 확률이 95%라는 것을 의미합니다.